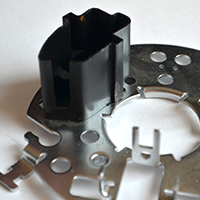

金属部品の周りに樹脂を注入して金属と樹脂を一体化する成形方法。

金型内に挿入した金属部品の周りに樹脂を注入して金属と樹脂を一体化する成形方法です。

複数の工程であったものを1つにする事で工程の短縮化が見込まれ、納期の短縮、そして、精度の向上、コスト削減につながります。

金属の導電性と樹脂の絶縁性を組み合わせた部品などに最適で、自動車部品や家電部品などにおいて多数実績がございます。

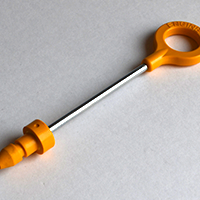

色物成型を得意としています。

金型メンテナンス用の工作機械や洗浄機を備え、定期的なメンテナンスを行います。

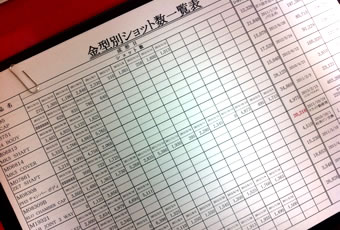

各製品毎にショット数を管理し、一定のタイミングで金型の洗浄・メンテナンスを行なっております。

金型の長寿命化によるコスト削減と、不良が出る前の事前の対策を徹底して行なっております。

金型を長期的に利用する際に生じる摺動面が摩耗などの問題において、当社では社内の設備と職人で解決することが可能です。

工作機械や溶接設備を備え、社内での精度の微調整や改造にも対応しているため、他社と比較し、量産の立ち上げなどのスピードに差が出ます。

● 金型の定期メンテナンス

-

金型ごとのショット数を日々管理し、一定のショット数に達したものから定期的なメンテナンスを行なっております。

| 超音波洗浄 | 当社の職人が金型を分解し、超音波洗浄を行います。 |

|---|

| 肉盛り溶接 | 社内設備と職人技術を備え、摺動面などが摩耗した金型に肉盛溶接が可能です。 |

|---|

| フライス・研削加工 | 改造や修理にも対応できる設備が揃っております。 汎用の機械を操作できる職人がいるため、お客様のご要望に対しきめ細かい対応が可能です。 |

|---|

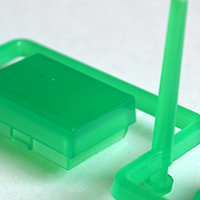

● プラスチック成形

-

インジェクション

四輪自動車部品、 二輪部品、 家電部品、汎用部品を中心に取り扱っております。

複雑な形状の製品やガラス入り樹脂などにも対応しており、小ロットから量産まで幅広く対応可能です。

また、取扱い樹脂素材の物性に合わせた成形条件の管理を徹底しており、不良率の低減を図っております。 -

フィルムインサート成形

印刷された透明フィルムを金型内に挿入し、フィルムと樹脂を一体化する成形方法です。

透明フィルムの裏側に印刷を施すため、樹脂とフィルムでデザインが保護されるので、汚れやキズに印刷デザインが強い製品ができあがります。

複雑なデザインの印刷を含む量産品などにおいてコストや納期の短縮、品質の安定化が可能です。

● プラスチック成形の付帯業務

-

パッド印刷

複雑なデザインの印刷を含む量産品などにおいてコストや納期の短縮、品質の安定化が可能です。

パッド印刷では平面以外の部分への印刷も可能です。

また、当社では印刷用の治具も製作できるため、複雑な形状への安定した品質での印刷が可能です。 -

成形自動化・効率化のための治具製作

プラスチック成形の自動化や効率化を図るための治具製作を社内で行なっております。

取出し機のチャックやゲートカット治具などを利用することで、品質の安定と工程の短縮が可能になります。

また自社内の設備で製作しているため、微調整やメンテナンス・修理に時間がかからない点も当社の強みです。

● 成形品質管理

自動車部品に要求される厳しい品質をクリアするために、当社では現場作業員の一人ひとりが「一個の不良も出さない!」という意志を持ち、

品質管理者を中心とした改善活動を実施しております。

また、ISOの品質基準に則り管理帳票の利用やPPM管理を徹底して行なっております。

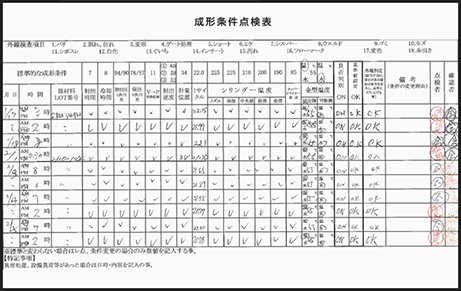

● 日常条件管理

成形品の品質安定のために、日常の条件管理を徹底して行なっております。

成形する樹脂の物性に合わせて最適な成形機のシリンダー温度や射出速度、金型温度の組合わせを設定し、お客様がご要望の外観や寸法、機械的物性等を維持するため、管理記録を残し、点検を怠りません。

| ■成形条件項目 |

|---|

| (1) 樹脂温度(シリンダー温度) |

| (2) 射出圧力 |

| (3) 金型温度(調温機) |

| (4) 射出速度 |

| (5) 背圧力 |

| (6) 計量 |

| (7) 成形サイクル ・射出時間 ・保圧時間 ・冷却時間 ・中間時間 |